TPM活動

TPMとは?

TPM(トータル・プロダクティブ・メンテナス)活動

自主保全・自主管理・改善活動ができる作業員の育成。

![]()

TPMとは、設備(最終的には工程・生産システムにまで拡がる)のあるべき姿を追求し、不具合の復元・改善を行い、歯止め(保全)をする、全員参加の活動です。私たちが使っている設備は、電気製品や自動車ほど完成された形では導入されておらず、さまざまなトラブル(ロス)が発生する可能性を内在したまま使用されています。これらを整備して、設備の最高の状態をつくり出し、それを維持し、設備効率を極限まで上げようというものです。

TPMでは、以下のロスを設備総合効率の7大ロスとして取上げています。

これら7大ロスに対して、『あるべき姿の追求』をキーワードにして復元・改善・維持活動を行ってゆきます。

![]()

工場では通常、製造と保全が分業されています。しかし、現在のように設備が大規模化・自動化していると、保全マンだけでは手が足りず、作業者による保全が必要となっています。作業者の仕事内容は設備の運転だけに留まらず、異常処置操作・製品検査・設備点検に小整備、そして改善活動と、広範囲に及んでいます。

工場では通常、製造と保全が分業されています。しかし、現在のように設備が大規模化・自動化していると、保全マンだけでは手が足りず、作業者による保全が必要となっています。作業者の仕事内容は設備の運転だけに留まらず、異常処置操作・製品検査・設備点検に小整備、そして改善活動と、広範囲に及んでいます。

TPMでは、作業者が基本的な設備部品の機能・構造・システムや、取り扱い方・保全の仕方などを理解し、総点検をして、不具合(あるべき姿とのギャップが不具合です)を発見して直してゆき、最後には自主管理ができるようにしてゆきます。

![]()

TPMを期待する姿にもってゆくには、設備の機能・特徴や構造を理解させることから始まり、『なぜロスが発生するのか』『どうなっているべきか』を身をもって学んでゆく必要があります。そのために、ステップ・アップ方式による活動を行います。

下表のステップと並行して、『自設備の機能や特徴,取扱い方法の勉強』と、『改善活動』を積極的にすすめてゆきます。

| 自主保全のステップ例 | ||

| ステップ | 名称 | 活動内容 |

| 第1ステップ | 初期清掃 (清掃点検) |

設備本体を中心とするゴミ・汚れの一斉排除と 不具合の発見及びその復元。 『清掃は点検なり』をキーワードとします。 |

| 第2ステップ | 発生源 困難箇所対策 |

設備は、かゆいところに手が届くほどには工夫されていないものです。清掃や点検がしにくい ところ、汚れの発生源について改善を行います。 |

| 第3ステップ | 自主保全仮規準つくり | 第1および第2ステップで復元・改善された状態を 維持するための保全規準をつくります。 |

| 第4ステップ | 総点検 | 第1~第3ステップは、一般作業者として見た不具合を取上げていますが、ここでは、基本的な 設備部品の機能・構造・保全ポイントを教育し、セミプロの保全マンとしての目で再度設備を総点検 します。 【教育項目例】 ボルト・ナット、給油、駆動(ベルト,歯車,チェーン等) 油圧&空圧機器、電気 |

| 第5ステップ | 自主点検 | 効率よく確実に維持できる清掃・給油・点検 規準を作成します。 |

改善事例

打刻機械使用時におけるヒューマンエラー防止と作業効率の改善

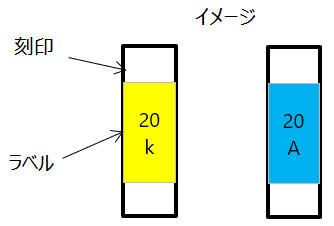

この現場ではフランジ(配管の繋ぎ手)の出荷作業を行っています。

その出荷作業の一環として打刻作業があります。

打刻作業とは出荷する商品に主に[耐圧強度、大きさ、材質、社印、ロットナンバー]を刻む作業です。

打刻作業には2通りの作業方法があります。

1.トンカチを使い人の手で打刻する方法。主に小口の場合に行います。

2.打刻機械を使用する方法。主に大口の場合に行います。

テーマ の選定理由

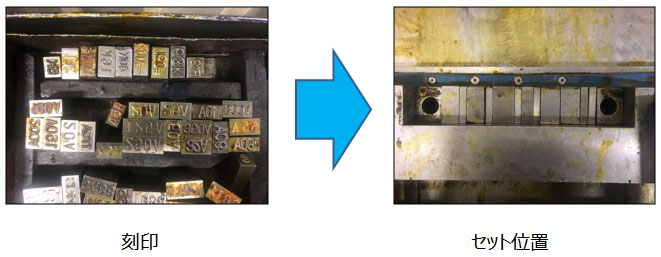

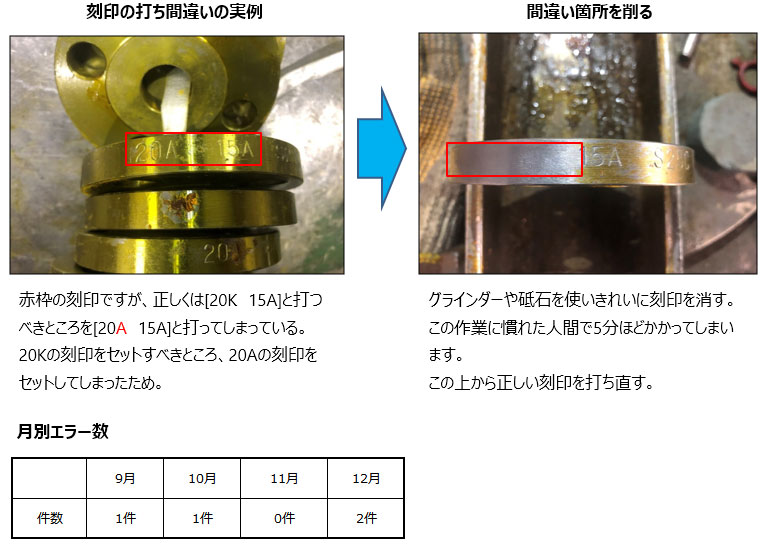

フランジに刻印を打つ機械があり、どういう刻印を打つかは、人の手でセットするのだが、その際セットミスが度々発生する問題がある。

完全なうっかりミスであり、思い込み等万人が起こし得る可能性がある。

間違えた商品を手直しするのに、多大な労力がかかっている。

スタッフへの個々の注意力に頼るのではなく、根本的なシステム面の改善を目指す。

指定の刻印を左の刻印置場から取り出し、機械にセットする。この時にセットミスが発生。

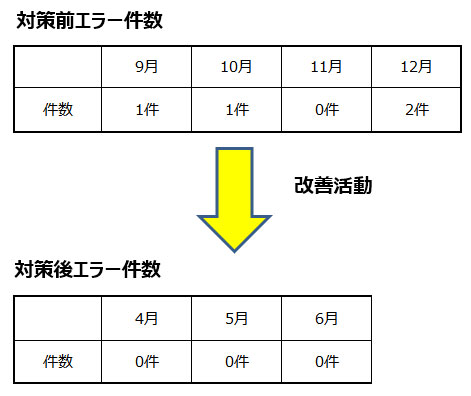

現状把握

対策立案

要因解析の結論からの対策の方向性として

刻印の違いがわかりやすくし、確認がしやすくすれば、経験不足や注意不足を補えると考えられます。

そこから具体的対策として、刻印をシンプルにわかりやすくします。

刻印の種類別にラベルを貼りつける。

また圧力刻印、サイズ刻印、材質刻印等別に色違いにすることによって、20k(圧力)や20A(サイズ)といった間違えやすい刻印を、判別しやすいようにすることにより、ひと目で刻印の違いが判別できるようにします。

対策実施

テプラで刻印の種類別に印字されたシールを貼り、その上から補強のために透明テープを貼り付けました。

実際に刻印機にセットしたものです。

圧力やサイズ、材質、社印の種類ごとに色分けすることにより、サイズを2つセットしてしまうのを防いでいます。

効果確認

上記のようにミスがなくなったことに加え、刻印がわかりやすくなったことにより、刻印をセットする時間を短縮することができました。

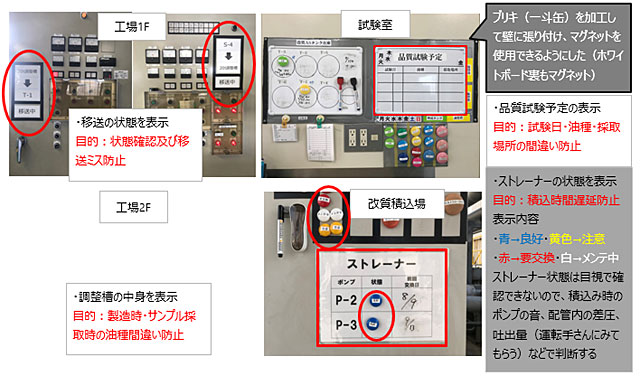

工場作業における作業ミス防止対策及び作業の見える化

テーマ の選定理由

自身が昨年よりこの現場に入り、新人目線で感じた事は、作業状態の不透明さ(今どんな状態なのかよくわからない)。

熟練者が、「簡単」「当たり前」と感じる作業でも、新人にとっては不安であり、確信をもって作業したい。

請負エリアではあるが、業務の特性上、他社の作業者(ローリー運転手)との連携が必要である。

安全面も考慮して、構内作業者及び来場者に対して、作業状態を明確にした方が良いと感じた。

長年メンバーが固定されていたが、昨年より作業者の入れ替えがあり、他社を含め、今後も人員の入替えが予測される また、新人だけでなく熟練者も作業ミスをする可能性があり、そのリスクを最小限にとどめたい。

現状把握

構内における当社作業ミス発生件数………1件

構内における当社ヒヤリハット件数………7件

※参考 他社作業者による作業ミス発生件数………4件

(2018年4月~2019年3月)

対策立案

☆各作業において、状態を明確化(表示)し作業ミスや無駄をなくす

作業エリア毎に対策を行う

・工場1F アスファルト移送の状態をマグネットシートを用いて表示する

・試験室 試験予定をホワイトボードを活用して表示する

・工場2F 調整槽の中身を表示する

・改質積込場 ストレーナーの状態をマグネットなどを使用して表示する

対策実施

効果確認

改善前

構内における当社作業ミス発生件数………1件

構内における当社ヒヤリハット件数………7件

改善後

構内における当社作業ミス発生件数………0件

構内における当社ヒヤリハット件数………1件

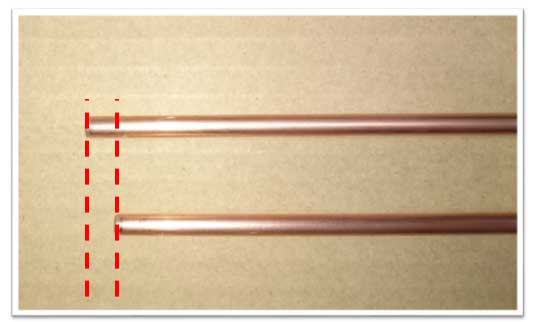

ヘアピン段差不良の軽減

この職場では、エアコン室内機・室外機や、給湯器で使う、熱交換器の部品である、ヘアピン、リターンベンドを生産しています。

■ヘアピン

【改善テーマ選定】

新型、現行型、サービス品など、設備の機種切り替えが多くなりました。

頻繁に切り替えをするために、調整が甘くなり不良が発生することがあります。

特に、ヘアピンベンダーでの段差不良が増えましたので、段差不良を軽減することにしました。

【現状把握】

未熟な作業者が、不良を見逃すことがある。

また、17x、16xでは、通常管と軽量管の、2種類の材料で生産をすることになっているので、材料交換の回数も多くなっています。

さらに、材料混入防止の為に、ヘアピンの背面にスタンプを押しています。それにより、生産以外に時間をとられるようになりました。

【要因解析】

○不良品を調べていると、全レーンのヘアピンのストリッパー側に、段差が発生していました。

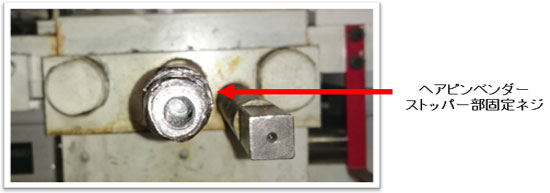

頻繁な切り替えにより、ヘアピンベンダーのストッパー部の固定ネジが磨耗し、切り替え作業時に固定されきれていませんでした。

それにより設備の稼動を続けているうちに、ヘアピンのストッパー側にズレが発生していました。

○材料交換や切り替え作業により、未熟なスタッフに対して、指導不足になり、不良の見逃しにつながった。

それにより不良の発見が遅れた。

【対策実施】

○ストッパー部のネジにハンドルを付ける

○未熟なスタッフに対しての、ST社員によるサイクル停止毎の品質チェックを徹底

【効果確認】

ストッパー部にハンドルを付けたことにより、切り替え時に、しっかりと固定されるようになりました。

それにより、10月,11月では、段差不良が発生しませんでした。

ST社員が毎回チェックすることにより、スタッフも安心して生産をしています。

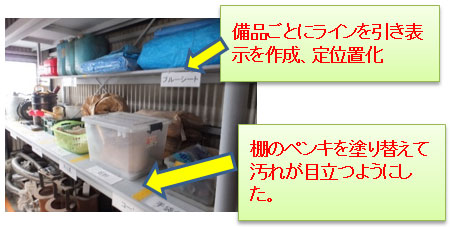

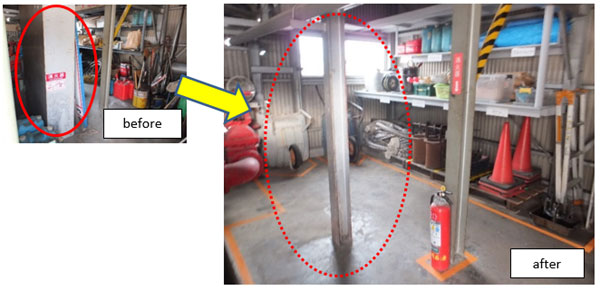

消火ポンプ室の整理整頓

【改善テーマ選定】

今回改善活動のテーマに選んだのは消火ポンプ室の整理整頓です。

消火ポンプ室内は用具・備品の保管場所としても利用されています。

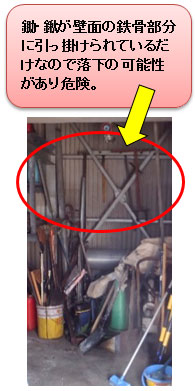

選んだ理由として、整理整頓が行き渡っていないため何がどこにあるのか分かりにくいこと、鋤・鍬・スコップなどの用具が壁面に引っ掛けてあるだけで落ちてくる危険があること、そして定期的に行われる昭和瀝青工業様のTPM診断の対象範囲に消火ポンプ室が追加されたことが挙げられます。

今回は、用具を整理整頓して何がどこにあるのか一目で分かるようにすること、壁面に掛けられている用具の落下を防止することを目標とします。

|

|

【対策実施】

〔対策1〕パレット6枚分の不要物と不要なロッカー2つを撤去

〔対策2〕用具置き場を2つ自作、設置

〔対策3〕通路・棚にラインを引き、表示をすることで用具備品を定位置化

【効果確認】

(1)不要物を撤去、備品を定位置化。ロッカーを撤去したことで見通しも良くなり、何がどこにあるのか一目で分かるようになった。

(2)用具置き場を設置したことで、用具が安全に、かつ取り出し やすくなった。

(3)5Sチェックシート採点結果